Ahşabı elle zımparalamak, çok fazla emek gerektirse de, bunun karşılığında bir dizi önemli avantaj sağlar: daha az agresif işleme, süreç üzerinde daha iyi kontrol ve ulaşılması zor yerlerde, köşelerde, yumuşak kıvrımlarda yüksek kaliteli yüzey bitirme. ve her türlü karmaşıklığın diğer kabartmaları.

Manüel teknoloji, son kat kaplamaların ara kat zımparalanması için vazgeçilmezdir çünkü en hassas çalışmayı sağlar ve uygulanan son katın sürtünme riskini ortadan kaldırır. Aynı aşındırıcı kullanıldığında elle zımparalama, zımpara, taşlama veya matkapla zımparalamaya göre daha kaliteli bir yüzey garanti eder.

Taşlama pedleri ve bunları kendiniz yapma hakkında

Zımpara blokları (taşlama pedleri) bir marangozun cephaneliğinde vazgeçilmez bir yardımcıdır. Bu basit cihazlar, zımpara kağıdının işlenen yüzeyle eşit şekilde temas etmesini sağlayarak yapılan işin hızını ve kalitesini artırır. Bu tür pedleri kullanarak taşlama kalitesini önemli ölçüde artıracak, aşındırıcının ömrünü uzatacak ve çöküntüler ve yuvarlak uçlar şeklinde onarılamaz kusurlardan kaçınacaksınız.

Böyle bir taşlama aleti elde etmek için fazladan para harcamanıza gerek yoktur. Yoğun köpük veya tahta artıklarından kendiniz yapmak zor olmayacaktır. Galerimizdeki bazı kolay zımpara blok projelerine göz atın.

Ortalıkta bulunan tahta artıklarından kolaylıkla yapabileceğiniz bu zımpara bloğu ile zımpara değiştirmekle vakit kaybetmenize gerek kalmayacak. Kamalı kelepçeler, geleneksel kelepçelere basit ve işlevsel bir alternatiftir. Basit bir köşe bloğu, uçları zımparalarken kenarların kazara yuvarlanmasını önleyecektir. Düzgün kıvrımları zımparalamak için hurda ahşap veya köpükten yapılmış kavisli bloklar kullanın. Oyukları veya korkuluk dikmeleri gibi yuvarlak ahşap işleri zımparalarken ilave bir yumuşak ped kullanın. Profil artıklarını atmak için acele etmeyin, onlar yine blok görevi görecektir. Ustaca olan her şey basit!

Ahşapla çalışmak için zımpara kağıdı nasıl seçilir?

Zımpara kağıdının sınıflandırıldığı pek çok özellik vardır. Ancak zımpara kağıdı seçerken odaklanmanız gereken ana ve en önemli parametre, sözde aşındırıcı taneciklerinin boyutudur. taneciklilik indeksi. Ahşapla çalışırken belirli görevler için belirli bir tane boyutu türü seçilir.

TABLO: AHŞAPLA ÇALIŞMAK İÇİN AŞINDIRICI SEÇİMİ

Uygulama, temel görevleri yerine getirmek için bir ustanın beş tür aşındırıcıya ihtiyacı olduğunu göstermektedir:

- P150; P180; P240(son işlem uygulanmadan önce ahşap işleme);

- P280; P400(son kat kaplamaların ara katman ve son zımparalaması).

Zımpara kağıdı seçmenin incelikleri hakkında her şeyi okuyabilirsiniz.

Kuru veya ıslak zımparalama mı?

Son kat kaplamaların ara zımparalaması için - leke, vernik, poliüretan vb. Geleneksel olarak iki teknik kullanılır: kuru veya ıslak.

Kuru taşlama aşındırıcının verimliliğini arttırır ve özellikle hassas kaplamaların ara taşlama aşamalarında önemli olan iş sürecinin daha iyi kontrol edilmesini mümkün kılar. Bu tekniğin dezavantajı cildin hızla tıkanmasıdır. Tıkanmayı önleyen stearat kaplamalı zımpara kağıdı bu sorunu kısmen telafi eder.

Şu tarihte: ıslak taşlama Ahşap ürünlerde nemlendirici olarak mineral yağ, beyaz ispirto veya sıradan sabunlu su kullanılır. Bu teknoloji ile aşındırıcı çok daha yavaş tıkanır ve dolayısıyla daha uzun süre dayanır. Ancak köpük ve talaşlardan oluşan karışıklık, öğütme işlemini önemli ölçüde zorlaştırır. Yüzeyin sürekli olarak silinmesine ve taşlama sonucunun dikkatle izlenmesine ihtiyaç vardır.

Ahşap nasıl doğru şekilde zımparalanır?

Taşlama tekniği . Ahşap, damar boyunca aktif hareketlerle veya hafif bir açıyla zımparalanır, ancak blok üzerine aşırı baskı uygulanmaz. Hareketler mümkün olduğu kadar hafif olmalı, ikinci veya üçüncü geçişte ince taneli zımpara kağıdı kullanılarak neredeyse hiç baskı yapılmamalıdır.

Yüzeyi bitirme için hazırlama . Son kat kaplama (vernik, yağ, leke, poliüretan vb.) uygulamak için ahşabı hazırlarken, P120 veya P150 aşındırıcıyla çalışmaya başlayın (düzensizliklerin niteliğine bağlı olarak). Bundan sonra P180 kumuna geçin ve P240 aşındırıcıyla bitirin.

Kaplamaların ara taşlanması . Son kat kaplamayı katman katman uygularken, her katmanın ara zımparası ince taneli zımpara kağıdı P280 ile gerçekleştirilir. Son cilalama için P400 zımpara kağıdı kullanın. Parlak yüzeydeki en ufak kusurları bile gidermek için P600 kumlu aşındırıcıyı kullanın.

Zımparalanacak son kat kaplamalara ilişkin gereksinimler . Mat kaplama türleri, zımparalama kalitesi açısından parlak olanlar kadar zorlu değildir. Aynı zamanda koyu bir leke, haksız şekilde yapılan zımparalamanın tüm kusurlarını ortaya çıkaracaktır.

Parlatma değeri

Parlatma, doğal taşın işlenmesinin ve bitmiş ürüne dönüştürülmesinin son aşamasıdır. Bu süreç genellikle taş yüzeyini düzleştirmenin ve parlaklık eklemenin ciddi maliyetlere değmeyeceğine ve ucuz doğaçlama yöntemlerle yapılabileceğine inanan zanaatkarlar tarafından hafife alınır.

Gerçekte bu aşamada doğal taş ürünlerine önemli özellikler kazandırılmaktadır:

Estetik

Mükemmel cilalanmış bir taşın yüzeyi camsı ve kısmen aynaya benzer hale gelir. Yüksek bir yansıtıcılığa sahiptir, ancak aynı zamanda taşın yapısını ve dekoratif unsurları (yazıtlar, desenler) net bir şekilde görmenizi sağlar.

Fiziksel

Pürüzsüz bir yüzeyde atmosferik nem daha az tutulur - tahribatın ana faktörü. Bu nedenle dayanıklılığı doğrudan doğal taşın cilalanma kalitesine bağlıdır. Bu ifade özellikle mermer ve diğer "yumuşak" kayalar için geçerlidir, çünkü bunların "kristalleşmesi" (özel kimyasal bileşiklerin etkisi altında üst katmanın yapay sertleşmesi) tam olarak parlatma sırasında meydana gelir.

Doğal olarak bu özelliklere sahip bir ürünün değeri (ticari değeri dahil) ciddi oranda artıyor. Ancak bunlar ancak taş parlatma için özel olarak tasarlanmış modern ekipmanların yardımıyla elde edilebilir.

Kullanılan aletler:

(“kaplumbağalar”) kuru/ıslak cilalama için. Set, 50'den 3000'e kadar sayıları olan ortalama 7-8 AGShK ve Buff ("manda derisi") içerir. Diskin sayısı ne kadar yüksek olursa, içindeki elmas tozu oranı da o kadar ince olur. Disk numaralarına "geçişler" denir ve bunların kesin kullanım sırasını gösterir.

(“öğütücü”) hız kontrol fonksiyonlu.

AGShK için sert ve esnek bir tabana ve Velcro tipi yüzeye sahip (tutucular).

veya taşı silmek için bir zımpara bloğu, fırçalar ve paçavralar.

Parlatma yöntemleri

"Islak"- İşleme süresini ve işçilik maliyetlerini artırır, ancak malzemeden tasarruf sağlar ve elmas bıçakların servis ömrünü uzatır ve ayrıca kusur olasılığını (talaş, yanık) azaltır. Merkezi su beslemeli açılı taşlama makinesinin kullanılmasını gerektirir. Sıfırın altındaki sıcaklıklarda cilalamaya uygun değildir.

"Kuru"- Özel çalışma koşulları gerektirmeyen daha hızlı bir yöntem. Elmas disklerin aşınmasını hızlandırır ve ustanın iyi becerilerini gerektirir, çünkü... kusur olasılığını artırır.

Parlatma aşamaları

1. Bileme- kesme ve soyma sonrasında yüzeyin düzleştirilmesi, çıkıntıların ve talaşların giderilmesi. 50'den 400'e kadar numaralandırılmış daireler halinde gerçekleştirilir.

2. Parlatma- işlenmiş yüzeyin 500-600 diskle son düzleştirilmesi, tüm görünür çiziklerin giderilmesi.

3. Parlatma- yüzeye parlaklık kazandırmak. 800–3000 ve Buff diskleri kullanır. Parlaklık ekleme sürecinde, cila macunları ve mumların yanı sıra işlenmiş yüzeyin sementasyonu (güçlendirilmesi) için özel bileşikler de kullanılabilir.

Disklerin aşamalı dağılımı oldukça keyfidir ve farklı taş türleri için farklılık gösterir. Örneğin bazı mermer türlerinin son cilası 800 numara ile bitebilmektedir.

Önerilen disk dönüş hızı: 1200 rpm'ye kadar. (taşlama), 1200–1500 (parlatma), 1500–2500 (parlatma). Bu rakamlar aynı zamanda yaklaşıktır ve hatta sıklıkla tartışılmaktadır. Bazı ustalar 1500 rpm'yi aşmayan disk dönüş hızlarıyla mükemmel sonuçlar alırken, diğerleri 3600 rpm'de oldukça başarılı bir şekilde cilalama yaparlar. Ancak çoğu kişi, yumuşak yüzeyler için düşük hızlara bağlı kalmanın daha iyi olduğu ve sert yüzeylerde hızları artırabileceğiniz konusunda hemfikirdir.

Önerilen su besleme modu: ilk aşamalarda - büyük parçacıkları yıkamak ve derin çiziklerin ortaya çıkmasını önlemek için daha fazlası; gelecekte - son cilalama sırasında yüzey kuruyana kadar daha az.

Önemli!

Geçişleri atlayamazsınız çünkü... bu daha sonra parlaklık eksikliğine ve ürünün yeniden cilalanması ihtiyacına yol açabilir.

Düz yüzeylerin parlatılması

Düz iş parçalarının ustaya hafif bir açıyla neredeyse yatay olarak yerleştirilmesi tavsiye edilir. Bu pozisyonda aleti tutmak ve işlenen yüzeydeki toz ve kiri temizlemek daha uygundur.

Disklerin önerilen dış çapı 100 mm'dir. Sabitlemek için yalnızca esnek diskin tüm alanı üzerinde eşit basınç sağlayan sağlam tabanlı bir adaptör kullanın.

Dönen diskin aşağıdaki şemaya göre düz bir yüzey boyunca hareket ettirilmesi tavsiye edilir: düzgün dairesel hareketler yaparken iş parçasının genişliği boyunca doğrusal olarak. Yüzeyin tüm kısımlarındaki alet basıncının eşit olduğundan ve işlem süresinin aynı olduğundan emin olun. Sonraki her "çizgiyi" geçerken, öncekiyle küçük (birkaç mm) örtüşme yapın.

Her geçişten sonra iş parçasındaki tozu/kiri temizleyin ve bir bezle silin. Disk "yağlı" ise (parlamaya başlarsa), o zaman "onu açmanız" gerekir, yani. - çalışma yüzeyini bir rulo kesici kullanarak veya zımpara kağıdıyla ovalayarak yenileyin.

Uçların ve köşelerin parlatılması

Keskin köşeli düz uçları cilalamak için, dış çapı 100 mm'yi geçmeyen ve kenarları düzleştirilmiş geniş parçalara sahip AGShK kullanmak daha iyidir. Bu durumda diskleri sert tabanlı adaptörlere monte etmek daha iyidir. Bu sayede iş parçasının dış köşelerinde kırılma ve diskin olası yırtılması önlenebilir. Şekilli uçların parlatılması için esnek tabanlı bir adaptör daha uygundur. Diski ucun uzunluğu boyunca hareket ettirin.

İç köşeleri cilalama işlemi daha fazla dikkat gerektirir çünkü... Kazara dikkatsiz hareket, bitişik yüzeyde bir çentik oluşmasına neden olabilir. Diskin Velcro ile en hassas şekilde sabitlenmesi ve salgı kalmayıncaya kadar hizalanması, bu tür kusurların olasılığını azaltmaya yardımcı olacaktır.

İhtiyati önlemler

Doğal taşın cilalanması işlemi sırasında çok miktarda toz ve kir ve kullanılan kimyasal bileşiklerden kaynaklanan dumanlar oluşur. Bu nedenle, ustanın ekipmanı bir solunum cihazı ve gözlük içermelidir. Çalışma alanı iyi havalandırılmalıdır. "Islak" cilalama yaparken yaralanmayı önlemek için zemini ahşap tahtalarla kaplamak daha iyidir. Ayrıca, taş boşluklarını taşırken, elektrikli aletlerle uğraşırken vb. genel güvenlik kurallarını da unutmayın.

“Deneyimli”lerden tavsiyeler

AGShK'nin doğal taş cilalamada yaygın kullanımı, deneyimli uygulayıcıların birçok yararlı değişiklik ve talimatına yol açmıştır. Bunlardan bazıları:

Parlatma, taş kütlesinin önemli bir bölümünü "yiyebildiğinden" (yaklaşık 2 mm, yaklaşık bir norm olarak kabul edilir), "kuru" ve "ıslak" yöntemlerin yetkin bir şekilde değiştirilmesi, ürünün planlanan boyutlarının tam olarak elde edilmesine yardımcı olacaktır.

İç köşelerin parlatılması şu şekilde yapılmalıdır: ilk üç rakamla (50, 100, 200) köşeye yaklaşık 2 mm ulaşmayın. Sonraki sayılarla, bitişik düzlemde girinti yapma riski olmadan güvenli bir şekilde köşeye çarpabilirsiniz.

Çok gözenekli granit türlerinde parlatma işlemi "fabrika" tonuna kadar kararmayabilir ve parlaklık "sisli" olabilir. Sebebi yetersiz cilalamadır. Bunun olmasını önlemek için 400'lük bir diskle özellikle dikkatli bir şekilde cilalamanız gerekir, çünkü... En küçük gözenekleri nihayet pürüzsüzleştiren, bu elmas fraksiyonuna sahip disklerdir. Tekrar cilalama da 400 numaradan itibaren yapılmalıdır.

Başka birçok rasyonelleştirme var. Ancak bunlardan bazıları (soğukta su ve etil alkol karışımı kullanılarak "ıslak" cilalama gibi) karlılık sorunlarıyla ilişkilendirilirken, diğerleri (beyaz ispirtolu Buff diskiyle parlaklık eklemek gibi) şüpheli alandadır. deneme. Genel olarak kullanılan malzeme ve işleme koşullarının çeşitliliği nedeniyle doğal taş cilalama teknolojisi geniş bir araştırma alanı sağlamaktadır.

Yapay taş, sert yüzeyler için en iyi malzemelerden biri olarak kabul edilir. Ona bakmak ve güzelliğini korumak için minimum çaba gerekir. Uygun bakım ile taş uzun süre ilk kullanımdaki kadar zarif kalır. Her ne kadar diğer malzemeler gibi etkileyici görünümünü koruyabilmesi için bakım yapılması gerekiyor.

Yüzey hazırlığı

Başlangıç olarak, daha kaba bir işlem - taşlama yapılması gerekir. Yapıştırdıktan sonra dikişi zımparalamanız veya derin çizikleri gidermeniz gerekiyorsa, 60 veya 80 işaretli aşındırıcı malzemeyle başlamalısınız. Bu sayılar farklı olabilir, hepsi renge ve malzemeye bağlıdır çünkü bileşimleri farklı özelliklere sahiptir.

Taşlamanın birkaç aşaması vardır (zımpara makinesinden geçerek). Döngü sayısı malzemeye bağlıdır. Parlatma ve taşlama daha büyük bir aşındırıcı boyutla başlamalı ve yavaş yavaş daha küçük bir boyuta doğru ilerlemelidir.

Yapay taşların parlatılması ve taşlanması

Yapay taşların parlatılması ve taşlanması

- Bu işlemler ancak yapışkan bağlantıların tamamen kurumasından sonra başlar.

- Nemli bir bez ve sabun solüsyonu kullanarak tüm kiri temizleyin.

- Elektrikli süpürge, zımparalama işi yaparken iyi bir yardımcıdır.

- İlk aşamadan sonra dikiş bölgesindeki farklılıkları ortadan kaldıracak P180 kumlu zımpara malzemesi kullanın.

- Mat bir yüzey elde etmek için son aşamada 240-320 işaretli aşındırıcı kullanın.

- Kenarların doğru bir şekilde yerleştirilmesiyle, tek tek parçalar arasındaki bağlantı taşlama sonrasında tamamen görünmez kalır.

- Günlük kullanım için mat veya yarı parlak bir yüzey kullanılması tavsiye edilir. Bu, yapay taş tezgahın görünümünü yeterince korumayı kolaylaştıracaktır.

- Kabadan inceye doğru bir zımparalama sırası uygulanarak çeşitli aşamalarda oluşan tüm farklılıklar yüzeyden uzaklaştırılır.

- Çok sert bastırmayın. En uygun taşlama tekniği, açık olan aleti yüzey üzerinde eşit kuvvetle hareket ettirmektir.

- Her döngüye "Güney-Kuzey, Doğu-Batı" yönünde ve küçük dairesel hareketlerle, kenarları yakalamaya çalışarak ancak yuvarlamadan eşlik etmeniz önerilir.

- Zımpara diski her adımdan önce temizlenmelidir.

Koruma için koruyucu bir film oluşturan ve mekanik strese ve kire karşı koruma sağlayan özel cilalar kullanılır. Hem son cilalama hem de sıradan temizlik için cila kullanımına izin verilir.

Yapay taş Corian'ın parlatılması

Yapay taş Corian'ın parlatılması

Yukarıda belirtildiği gibi cilalama sadece görünümü iyileştirmekle kalmaz, aynı zamanda ondan yapılan ürünlerin kullanım ömrünü de uzatır. Corian taşı farklı tane boyutlarında tekerlekler kullanılarak parlatılır. İlk aşamada ürün 400 kumlu disklerle cilalanır, ardından 800 ve 1500 kumlu diskler kullanılır, işlem sonrası koruyucu ekipmanlarla kaplanır. Corian'dan üretilen bu tür ürünler gıda ürünleriyle temas ettiğinden bakımları mümkün olduğunca güvenli olmalıdır.

Parlatma için "Kaplumbağa" diskleri

Kaplumbağa elmas parlatma diskleri düz veya kavisli yüzeyleri işlemek için kullanılır. Dayanıklı, esnek bir taban ve elmas tozu ile dayanıklı, ısıya dayanıklı bir polimer karışımından oluşurlar. Nötr renkli bağlayıcı sayesinde diskler iz bırakmaz. Arka tarafta bulunan Velcro, hızlı değiştirilmelerini kolaylaştırır.

Çalışma, 50, 100, 200, 400, 800, 1500, 3000 ve BUFF dahil elmas tanecikli disklerle sırayla gerçekleştirilir. Son tip son cilalama için tasarlanmıştır. 50 numaralı elmas bıçak en iri taneli, 3000 numaralı elmas ise en ince tanelidir.

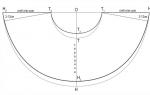

Buluşun özü: taşlama takımı, dönme düzlemi çap düzlemine paralel olacak şekilde parçanın en büyük çapına yerleştirilir. Takım, dönme düzleminin hareket koşulunun genel çizgisi boyunca, kendisine dik olan çap boyunca ve dönme ekseni boyunca - belirtilen çapa normal olarak hareket ettirilir. Takım ürünün merkezine ulaştıktan sonra takımın dönme yönü ve dönme ekseninin hareketi ters yönde değiştirilir. Bu durumda, genatrix boyunca ilerleme yönü ile aletin dönme düzlemi arasındaki p açısı verilen formüle göre seçilir. 1 maaş, 4 hasta.

SOVYETLER BİRLİĞİ

SOSYALİST

CUMHURİYET- ((9) ((() (i)z V 24 V 5/16

DEVLET PATENTİ

SSCB BÖLÜMÜ (SSCB DEVLET PATENTİ) /

(21) 4876246/08 (22) 07.25.90 (46) 15;12.92. Boğa. M 46 (71) Tüm Birlik Bilimsel Araştırma ve Tasarım ve Kimya Mühendisliği Teknoloji Enstitüsü (72) E.I0. Feldman ve R.N. Friedman (56) SSCB'nin telif hakkı sertifikası " " " No. 1399085, sınıf B 24 B 19/02, 1986.

M 742111, sınıf. V 24 V 5/16, 1975. (54) İÇ BÜKÜMLERİN TAŞLANMASI YÖNTEMİ

KAVİSLİ YÜZEYLER (57) Buluşun özü: taşlama takımının en büyük yere yerleştirilmesi

Bu şekilde parçanın çapı 2. dönme düzleminin çap düzlemine paralel olduğu.. Takım, dönme düzleminin kendisine dik çap boyunca hareket etmesi durumundan generatrix boyunca hareket ettirilir ve dönme ekseni belirtilen çapa normaldir .

Takım ürünün merkezine ulaştıktan sonra takımın dönme yönü ve dönme ekseninin hareketi ters yönde değiştirilir.Generatris boyunca ilerleme yönü ile dönme düzlemi arasındaki açı (P) alet verilen formüle göre seçilir: 1 z.p.f-ly, 4 il.

Buluş, çeşitli tarım sektörlerinde kullanılan, örneğin eliptik tabanlar, koniler gibi geniş kavisli yüzeylerin aşındırıcı işlenmesiyle ilgilidir.

Şu anda, büyük boyutlu kavisli devrim gövdeleri. yukarıda belirtilenler kopyasız dikiş yöntemi kullanılarak zımparalanır. Bu şekilde taşlama sırasında, aşındırıcı takım, özel izleme sistemleri ve kopyalama cihazları olmadan ürünün şekillendirilmiş profilini dişlerken, tekerlek, ürünün devri başına belirli bir ilerleme ile şekillendirme parçası boyunca dönüş düzleminde hareket ettirilir ( dikiş beslemesi). Kavisli bir profilin kopyalanması, taşlama kafasının dikey ve yatay zorla hareketi ve ikincisinin süspansiyon ekseni üzerinde dönmesinin bir kombinasyonu yoluyla gerçekleşir; . Bu yöntem yaygın olarak bilinir t1), Bununla birlikte, aşındırıcı alet, ürünün şekillendirilmiş profilinin generatrisi boyunca iki koordinat boyunca - ya parçanın ve aletin hız vektörüne dik bir yönde ya da eşdoğrusal bir yönde hareket ettirilir. (yani işleme, aletin kesme yüzeyinin ucunun veya çevresinin bir kısmı tarafından gerçekleştirilir).

Aşındırıcı diskin sürekli bir kesici kenarı bulunmadığından, işlenen yüzeye birbirine ve şekillendirme parçalarına paralel, değişen derinliklerde işaretler uygulanacaktır.Sabit teknolojik koşullarla sonraki geçişlerde aşındırıcı tanelerin bir kısmı zaten kesilmiş oluklara düşer, bu nedenle işlemin verimliliği azalır ve belirli bir payı kaldırmak için ek geçişler yapmak gerekir.Bu, aşındırıcı malzeme tüketiminin haksız yere artmasına yol açar.

Teknolojik modların her geçişte yeniden ayarlanması makinenin işlem süresini artırır.

Prototip olarak özü şu olan bir yöntem benimseniyor; menteşeli bir taşlama kafası üzerine monte edilmiş bir aşındırıcı alet, eğim açısını dikey sabit, 45 ° 'ye eşit tutarak iş parçasına bastırılır ve taşlama kafası, aletin dönme düzleminde, kavisli bir generatrix boyunca hareket ettirilir. aleti ters çevirerek, merkezden çevreye (veya tam tersi) doğru hattan dönüş gövdeleri.

Taşlama kafası yalnızca aletin dönme düzleminde hareket eder ve bu bileşenlerin oranı eşit tutulur

Sx/Sy = t9 f°

BC = 2 /Y, = B2 + 4 dt, VD = olduğu bilinmektedir.

50 burada B aletin yüksekliğidir;

d – takım çapı:

t taşlama derinliğidir.

Sonuç olarak çizgi genişliği artacaktır.

Optimum açı p eşit olacaktır. aletin hareket ettiği generatrix düzlemiyle çakışır.

Bu yöntem, geniş tabanların mekanize taşlanmasını sağlar. 5 Ancak kaba işleme operasyonlarında bu süreç oldukça emek yoğundur.

Buluşun amacı büyük kavisli taşlamanın verimliliğini ve kalitesini arttırmaktır.

10 yüzey.

Şekil 1, aletin dönme düzlemi besleme H yönüne dik olduğunda bir çizgi oluşumunun diyagramını gösterir; Şekil 2, bir çizgi oluşumunun bir diyagramını gösterir

15 besleme yönü aletin dönme düzlemine doğrudan doğruya olmayan bir açıda olduğunda; Şekil 3, aletin tabanın generatrisi boyunca hareketinin bir diyagramını göstermektedir; Şekil 4 yandan görünüştür, 20 Dönme düzlemine dik bir besleme yönü ile bir çizgi oluşturulduğunda, ikincisi t derinliğinde bir metal katmanını kaldırır ve temas yüzeyi silindirik yüzey AB'nin bir parçasıdır. SD (Şekil 1). Bu durumda çizginin genişliği BC = AD kirişine eşittir. Bu silindirik yüzey c. parçanın yüzeyi ile kombinasyon halinde AC = WD olan bir ABCD dikdörtgeni elde edilir. Aşındırıcı aleti, dönüş düzlemi ile besleme yönü arasında bir p açısı oluşturacak şekilde bir açıyla döndürürseniz. 90О, daha sonra aletin ABCD kısmı ile silindirik temas yüzeyi de açılacaktır

Açı başına 35 (Şekil 2) ve çizginin genişliği ABCD dikdörtgeninin VD köşegeninin uzunluğu ile belirlenecektir. Bu durumda, işleme sırasında hat başına besleme, bileşenlerinin toplamı olarak korunur.

Ags işlenen yüzeyin dikiş kalitesi ve p = ags c - -. aşındırıcı malzeme tüketimini azaltın.

Bu dönme açısında köşegen 8D'dir Şekil 4, Sz boyunca besleme yönüne dik olan Sx Sy besleme desenini göstermektedir. kombinasyonu aşındırıcı çizgiye izin verir ve çizginin genişliği maksimumdur. Takımın belirli bir yol boyunca hareket etmesine izin verildiğinde, belirtilen (0-0-0 Şekil 3) yörüngedeki çizgilerin sayısı azalır. işleme için ürün ve makine zamanı. Buluşun formülü artan üretkenliğe yol açar. 1. İçbükey eğrilerin taşlama yöntemi. taşlama yaptıkları doğrusal yüzeyler Buna dayanarak, iç taşlama takımı döndürülür ve büyük boyutlu kavisli olanlar, döndürülen parçanın yüzeylerinin, örneğin eliptik tabanlarının generatiği boyunca hareket ettirilir, ancak tavsiye edilir O-jeneratörü boyunca takım hareketini, üretkenliği ve kaliteyi artırmak için bunu dönüşümlü olarak gerçekleştirmek

Yaklaşık olarak, işleme düzlemine (15) bir açıyla yerleştirilmiş olan taşlama takımı, takımı çevreden döndürür, günler parçanın en büyük çapına merkeze doğru yerleştirilir ve takım çıktıktan sonra düzlem dönme yönü ürünün merkezine paraleldir, besleme yönü ve dönme yönü - çap düzlemine göre, aletin hareketi generatrix boyunca aletin ters yönüne değiştirilir. Sonuç olarak Şekil 8'de, riskler (20) hareket durumundan gerçekleştirilir ve takım, 0-0 generatrix boyunca mengeneye dik olarak dönüşünü ve ürün çapının ona dönüşünü ve eksen boyunca dönüşünü geçtiğinde düz bir şekilde oluşturulur. dönme açısı normaldir ve açı 90° olarak değişir, ancak belirtilen çap da aynı zamanda buna göre değişir. Bu nedenle takım, takım ile ürünün merkezine ulaşarak, şekillendirme boyunca 0-0 çalışacaktır. işlenmiş yüzeyin dönme yönünün değiştirilmesi - mikro-rölyef, ters yönde bir haç şeklinde karşı ağ üzerinde dönme ekseninin bir ortak hareketini ve hareketini temsil edecektir. 2. İstem 1'e uygun yöntem olup, özelliği, işlenen yüzeyin kalitesinin besleme yönü ile işlenen yüzeyin kalitesinin ilerleme yönü arasındaki açının 30° olmasıyla artan üretkenlik ve iyileştirme ile karakterize edilir. Generatrix ve dönüş düzlemi, aleti düzenleme işlemi hariç, şu koşullara göre seçilir: Menteşe ve boşta geçişler. - g, V. Sx

Beton yüzeylerin elmas taşlama teknolojisinin otuz yıldır bilinmesine rağmen, şimdiye kadar beton kaplamaların restorasyonunda (CPR, Beton Kaplama Restorasyonu) kullanımına ilişkin herhangi bir belge mevcut değildi.

Elmas taşlama hangi durumlarda gereklidir?

Elmas taşlama, kaplamalarda aşağıdaki hasarları düzeltebilir:

— enine bağlantılardaki boşluklar ve çatlaklar (taşlamanın en yaygın nedeni);

— yüzey pürüzlülüğü;

— sürtünmeyi arttırmak için cilalı beton yüzeye doku verilmesi;

— tekerleklerdeki izlerin kaldırılması (örneğin, depolardaki forkliftler veya beton yol yüzeyleri için çivili lastiklerin kullanılması);

- araç hareketinden kaynaklanan gürültü seviyesinin azaltılması;

— yüzey deformasyonu;

- drenaj için bir eğim oluşturmak;

vesaire.

Beton parlatma prosedürü

Beton yüzeyin taşlanması prosedürü birkaç aşamada gerçekleşir.

İlk aşamada beton kaplamanın büyük ölçüde tahrip olmuş veya deforme olmuş üst tabakası (4-6 mm) kaldırılır. Bunun için tane büyüklüğü 30-40 grit (595-420 mikron) olan taşlama makinaları ve aşındırıcılar kullanılır. Bazı durumlarda, örneğin beton yol yüzeylerini eski haline getirmek için, elmas kesimli daire testerelerin birbirine oldukça yakın yerleştirildiği özel derz kesiciler kullanılır - sonuç olarak, işlenmiş beton yüzeyi 5 mm derinliğinde paralel oluklardan oluşur.

Daha sonra yüzeyin gerçek tesviyesi ve taşlanması gerçekleşir - taşlama kabı en küçük düzensizlikleri bile keserek beton yüzeye gerekli pürüzsüzlüğü verir. Tipik olarak yüzeyi düzleştirmek için tane büyüklüğü 200 grit'e (75 mikron) kadar olan aşındırıcılar kullanılır.

Zımparalamanın Faydaları

Beton kaplamaların elmasla taşlanması, yüzeyi eski haline getirmenin hızlı ve etkili bir yoludur. Ek olarak taşlamanın, beton yüzeyleri onarmanın diğer yöntemleriyle karşılaştırıldığında bir takım avantajları vardır:

- beton kaplamanın değiştirilmesine veya yeni bir katmanın uygulanmasına kıyasla daha düşük iş maliyeti;

— sürtünme katsayısını ve güvenliği artırır (örneğin depolarda);

— tüm binayı kapatmadan (örneğin, alışveriş merkezlerinde) veya minimum trafik kısıtlamasına gerek kalmadan (örneğin, dış beton kaplamaları onarırken) yerel onarım olasılığı;

- yalnızca sorunlu alanları onarma yeteneği;

- ekipmanın çalıştığı yerlerde (örneğin depolar) veya zeminden tavana olan mesafenin önemli olduğu yerlerde (örneğin tenteler, kanopiler, kemerler vb.) özellikle önemli olan zemin seviyesini yükseltmez;

— drenaj sistemlerini etkilemez;

vesaire.

Yeterlik

Çoğu durumda, elmasla cilalanmış beton kaplamalar yenilerine göre daha pürüzsüz bir yüzeye sahiptir ve bugüne kadar elmasla taşlamanın herhangi bir olumsuz yan etkisi tespit edilmemiştir.

Elmas taşlamanın bariz avantajlarına rağmen, kullanımını sınırlayan önemli bir durum vardır: yüzey iyi yapısal durumda olmalıdır, aksi takdirde elmas taşlama işleminden önce beton kaplamanın iç yapısının eski haline getirilmesi gerekir.

Yakın zamanda, Shreenath Rao, H. Thomas Yu ve Michael I. Darter analistlerinden oluşan bir ekip, beton kaplamaların onarımında elmas teknolojisinin kullanımına ilişkin "Elmas Zeminli Kaplamaların Uzun Ömrü ve Performansı" adlı bir çalışma yayınladı. Çalışmanın beton yol yüzeylerinin onarımında elmas teknolojilerinin kullanımının yanı sıra dayanıklılıkları ve performanslarından bahsetmesine rağmen, açıklanan tekniklerin büyük bir kısmı, başta endüstriyel beton olmak üzere herhangi bir beton yüzeyin onarımına uygulanabilir. katlar. Sonraki yazılarımızda mutlaka bu araştırmanın en ilginç yönlerinden bahsedeceğiz.